- 環境

- 2023.04.19

プラスチック部品の廃棄削減に向けた

トヨタモビリティサービスのSDGsチャレンジ!

INDEX

「プラスチック部品の修理」における課題の

抜本的改革によりもたらされた成果とは?

トヨタモビリティサービスは「SDGs -3つのチャレンジ-」と題し「明日のために、未来のために。今走り出せること。」をスローガンに

全社一丸となって脱炭素社会実現に向けた取り組みを推進しています。

その1例として、昨年、谷原テクノセンターによるレンタカー補修の水性塗料化へのチャレンジをお届けいたしました。

企業がSDGsに取り組む必要性をより一層認識できた谷原テクノセンターでは、この取り組みを糧に更なるチャレンジに邁進しています!

今回は、前回に引き続き、

自動車に数多く採用されるプラスチック部品の廃棄削減を目指した当社のSDGs貢献プロジェクトをご紹介します!

きっかけは廃棄スペースに置かれた部品のヤマを目の当たりにして—

前回ご紹介した水性塗料活用の取り組みを通じ、より一層、企業がSDGsに取り組む必要性を認識できた谷原テクノセンターは、

SDGsへの関心を1つの取り組みで終わらせることなく、更なる取り組みにつなげられないかとメンバーと共に工場内の総点検を実施。

廃棄処理されるプラスチック部品のヤマ

そこで目の当たりにしたものが、

「廃棄スペースに置かれたプラスチック部品のヤマ」でした。

これまで谷原テクノセンターでは年間3,600台を超える板金・塗装修理を実施しており、2021年までは毎年5トンもの修理不能な部品などが廃棄され続けていました。

特にプラスチック部品は修理が難しく、修理不能で廃棄となるケースが多くあります。

“本当に自分たちの手で再利用できるものはないのか?”

“自分たちが出来ることを通して、お客さまの安全安心を担保しながら

もっと地球環境に優しい取り組みがしたい!”

この想いを胸に度重なる議論を行い、レンタカー修理で廃棄頻度の高いプラスチック部品の修理に着目した

「廃棄量削減へのチャレンジ」がスタートしました。

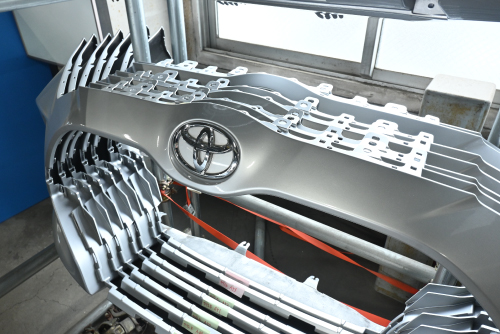

車両への採用頻度と共に廃棄率も高いプラスチック部品

困難な修理にチャレンジ!

本来であれば廃棄される割れたフロントバンパー

工場に入庫されるクルマの修理内容は、フロント/リヤのバンパー、

ドアを開けた敷居下部に装着されているロッカーパネルなどの傷や割れといったプラスチック部品の修理が大半を占めています。

割れた部品は、修理をしても新品時のような強度を出すことが難しく、新品への交換対応が基本となるため、大多数が廃棄されます。

その後、トヨタ関連会社によるリサイクルに回り、

法令に則り、適切に廃プラスチックとして処理されていきます。

谷原テクノセンターでは、この「廃棄されるプラスチック部品の流れ」に着目し、

“廃棄される素材を有効活用できれば、廃棄自体を削減することができるのでは?” という想いから、

自分たちが今行うべき「SDGsへの取り組み」として、プラスチック部品の廃棄削減に向けたチャレンジを開始しました!

溶接時の課題に向き合い成し遂げた劇的な廃棄削減と副次効果!

谷原テクノセンターがまず始めたものは、プラスチック部品の強度を担保した修理方法の検討です。

そこで私たちが目を付けたのは、

原材料を溶かして溶接・成型をしていく作業を可能にするプラスチック溶接機です。

この機材による加工には、以下のような2つの大きな課題がありました。

・プラスチック部品を溶かす際に発生する焦げ臭いにおいと何よりも有害物質などが発生するリスク

・プラスチック部品を溶かし溶接する際に生じるプラスチックの炭化により、素材に求められる強度が損ねられてしまうこと

これらの課題をクリアないことには、お客さまへの安全安心なレンタカーを提供することも従業員の健康を守り続けることもできません。

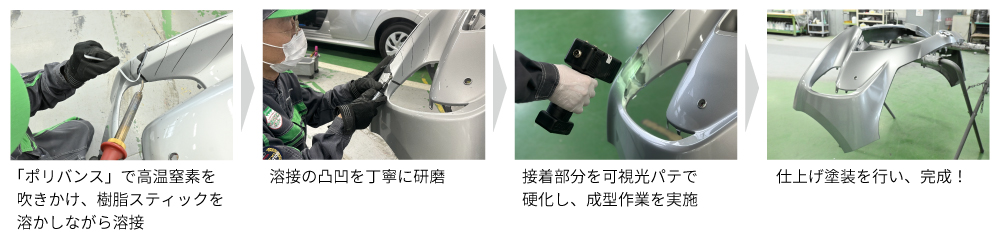

プラスチック部品の加工も可能にした機材「ポリバンス」

そのため、幾度にもわたり様々な溶接技法を試し、

この課題を解決する修理方法として、

「ポリバンス」という機材での溶接方法に辿り着きました。

この「ポリバンス」での溶接方法は、プラスチック部品に

360度の高温窒素を吹きかけ溶接用樹脂を溶かしながら

割れたプラスチック部品同士を接合していきます。

この方法を採用したことにより、

焦げ臭さやプラスチック部品の炭化を防ぎ、

最も大きな課題となっていた強度も担保できるようになりました!

<プラスチック部品修理の流れ>

そして、この修理方法を生み出したことで部品として再利用できる頻度が各段に増加!

その結果、可燃・プラスチック廃棄量は 2019年度比で、約1トンの削減に成功!

しかし、谷原テクノセンターの活動はこれだけに留まることはありません。

—修理方法の確立が生み出した副次効果とは?

修理方法の確立は、修理可能となる頻度を向上させるだけではなく、修理済バンパーやロッカーパネルをあらかじめ在庫として持つことも可能になりました。

それにより、バンパーやロッカーパネル交換が必要な車両が入庫した際に脱着のみで早期復帰できる運用体制づくりも同時に実現させました!

取り組みを修理作業だけに留めず工程すべてを総点検した結果の副次効果として、

ここまでの結果を生み出せたことは予想以上の成果です。そのため、プロジェクトメンバーの喜びもひとしおです。

そして、これらの取り組みは、組織として重要なもう一つの副次効果を生んでいます。

この改善活動が働く環境として、

ベテラン社員と若手社員をつなぐと社内でも好評に!

今回ポイントとなったプラスチック部品を含むバンパーなどの修理には、脱着から塗装に至るまで多岐にわたる作業工程が発生します。

今回ポイントとなったプラスチック部品を含むバンパーなどの修理には、脱着から塗装に至るまで多岐にわたる作業工程が発生します。

そのため、車両や各パーツの構造を熟知し適切な対応方法を知ることで、初めてお客さまが乗車されるレンタカーの修理作業を行うことができます。

それゆえに、これらの作業を行うスタッフの育成にも自然と力が入ります。今回お話を伺ったベテランスタッフの岸本さんも、この取り組みを若手スタッフに直接教えることが多いとのこと。

こういった一連の活動を現場ではどう捉えているか伺うと、

若手社員と岸本さんからは以下のようなコメントが返ってきました。

<若手社員>

■ SDGsの取り組みと合わせて、スキル向上までできる!すごい仕事が楽しい!

■ このような取り組みで工場内のコミュニケーションも活発になった!

<岸本さん>

■ 若手社員と会話し、社会やスタッフ育成に関われることが嬉しい!

■ 身体を動かしながらの仕事で健康にも良い!

このように社内でのコミュニケーションが拡がる「よい取り組み」として、社内でも大絶賛です!

そして、プラスチック部品の修理作業は、今後も拡大を目指しています。

現在の修理色は、レンタカー車両で一番多いシルバー色が中心となっています。

そこで2023年4月以降、修理色の拡大を図り、現場スタッフは更なる廃棄物削減に取り組もうと意気込んでいます!

1日でも早くレンタカーを現場に復帰させ、安全安心にご利用者さまに移動を提供すること—

谷原テクノセンターでは、このような使命を胸に

谷原テクノセンターでは、このような使命を胸に

日々熱い想いでみなさまのレンタカー修理を行っております。

これら現場の下支えにより、トヨタモビリティサービスが、みなさまのビジネスにいつでも安全安心でベストな車両を提供できるのです。

レンタカーご利用の際には、是非、谷原テクノセンターの取り組みを、少しだけでも思い出していただけたら嬉しいです。

そして、地球規模で取り組まれている「持続可能な社会の実現」は、

私たちの努力だけでは達成することはできません。

車両をご利用いただくみなさまにも運転時に安全運転を心がけていただくこと。

それが事故頻度を減らし、SDGsにつながる取り組みが前進していくと考えております。

これからも「つくる責任」「使う責任」をまっとうするため、みなさまと共に歩みを進めていきます。

更なる改善を続けるトヨタモビリティサービスの今後にも、是非、ご期待ください!

TOPへ戻る